La planification systémique bouleverse complètement le processus de construction. Le contremaître détermine en dernière minute le moment où il aura besoin d’un certain matériau le lendemain et en informe le chauffeur du camion. Ce dernier va le chercher directement chez le fournisseur, qui produit sur demande. Coup d’oeil avec Erne Holzbau dans le processus de construction d’une maison en bois à Rotkreuz.

Les éléments de plafond ont été produits dans les ateliers de Erne à Laufenburg, y compris les travaux de bétonnage. Gagner du temps partout où c’est possible: le temps de prise ne se produit pas sur le chantier. Les éléments, qu’ils soient en bois ou hybrides, sont stockés dans l’atelier après production jusqu’à ce qu’on les réclame sur le chantier.

Images: Erne

Fin 2017, les deux derniers terrains constructibles du quartier Suurstoffi à Rotkreuz/Risch ont été attribués: Bauart Architectes et Urbanistes ont gagné le mandat d’étude pour les immeubles 43 et 45 . Le chantier de la tour en bois de Burkard Meyer Architekten à la pointe du lotissement de Suurstoffi, sur la parcelle 22, est à bout touchant.

Des gros titres comme «36 mètres en un mois» ont fleuri dans la presse. Le facteur temps semble de plus en plus important et impose des alternatives à la construction et au déroulement des travaux qui ont fait leurs preuves au cours des siècles. Des chantiers plus courts sont l’argument incontournable de la construction modulaire avec des éléments préfabriqués. Qu’est-ce qui rend donc leur assemblage si rapide sur le chantier ?

Le facteur temps semble de plus en plus important et impose des alternatives à la construction et au déroulement des travaux qui ont fait leurs preuves au cours des siècles.

Une course de relais bien orchestrée

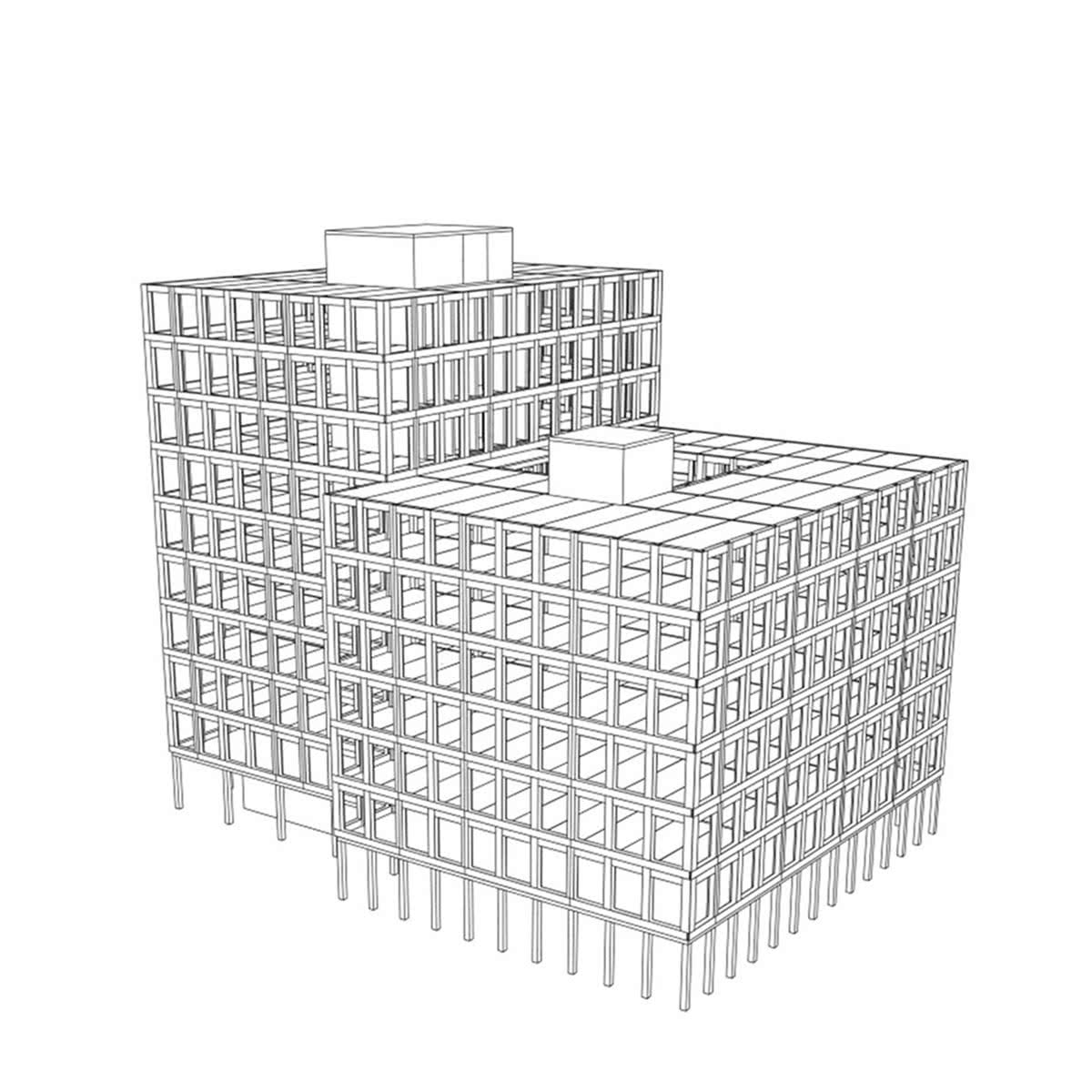

Si l’on veut ériger un bâtiment de dix étages en trois mois, l’ensemble du processus doit être soigneusement orchestré du début à la fin, et ressemble en cela à une course de relais avec plusieurs participants. L’un des porteurs de relais était Erne Holzbau à Laufenburg. Patrick Suter, responsable de la construction systémique et technologie des modules chez Erne, explique que le sprint s’est bien passé parce qu’ils ont pu faire une grande partie de la course sans devoir transmettre le bâton de relais. Erne a en effet ficelé un sacré paquet de commandes : à l’ingénieur bois viennent s’ajouter la direction du chantier sur place, le gros œuvre et les fenêtres. Le noyau en béton de la cage d’escaliers et de l’ascenseur ont ains pu être construits parallèlement au montage des éléments en bois, les ouvriers alternant entre travaux de bétonnage et de construction bois. Qui plus est, la responsabilité de l’étanchéité de l’enveloppe du bâtiment était du ressort d’une entreprise tierce.

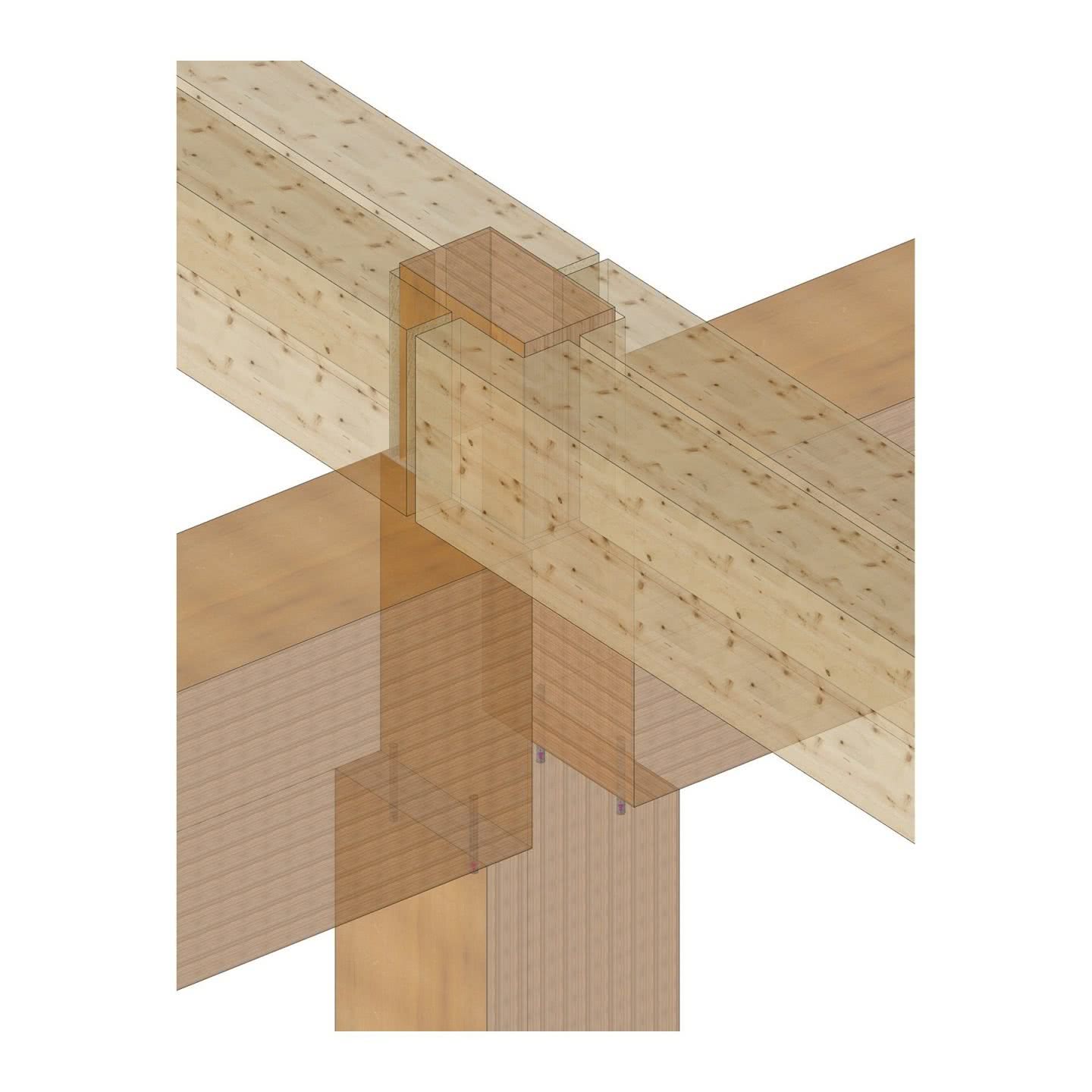

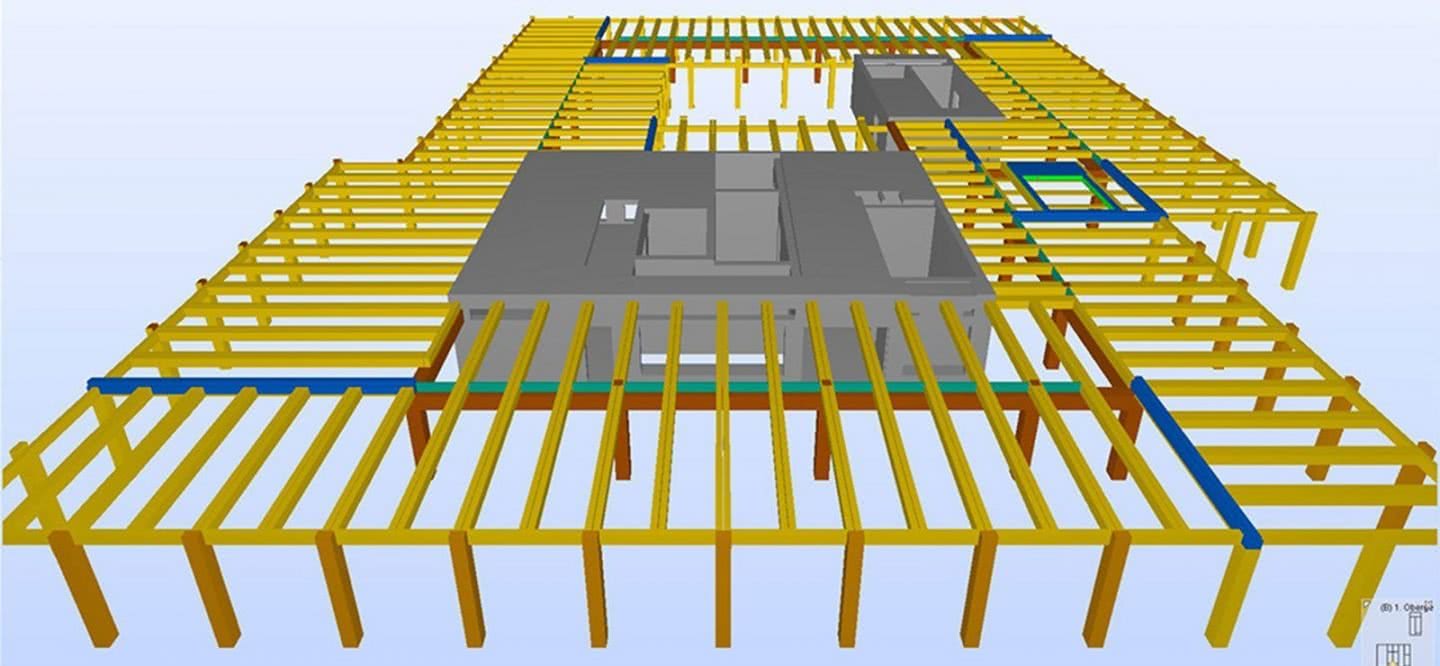

Les éléments constructifs préfabriqués arrivent sur le chantier : parois externes, étais et supports en bois, ainsi que des planchers composites bois-béton. Ces éléments sont les pièces maîtresses du processus. Erne a ouvragé ces éléments allant jusqu’à 2.40 sur 8.00 mètres jusqu’à ce que la statique, les conduites, la protection incendie, l’isolation sonore et l’architecture concordent. Cette approche s’appelle Proof of Concept et désigne une procédure où un élément de construction est composé de bout en bout jusqu’à ce qu’il soit mûr pour la production en série. Lors de la mise en œuvre, l’équipe des planificateurs a déterminé à l’ordinateur les points névralgiques, les circuits et les raccordements, qui ont ensuite été adaptés dans un modèle 3D.

Le sprint s’est bien passé parce qu’ils ont pu faire une grande partie de la course sans devoir transmettre le bâton de relais.

Patrick Suter, Responsable de la construction systémique et technologie des modules chez Erne.

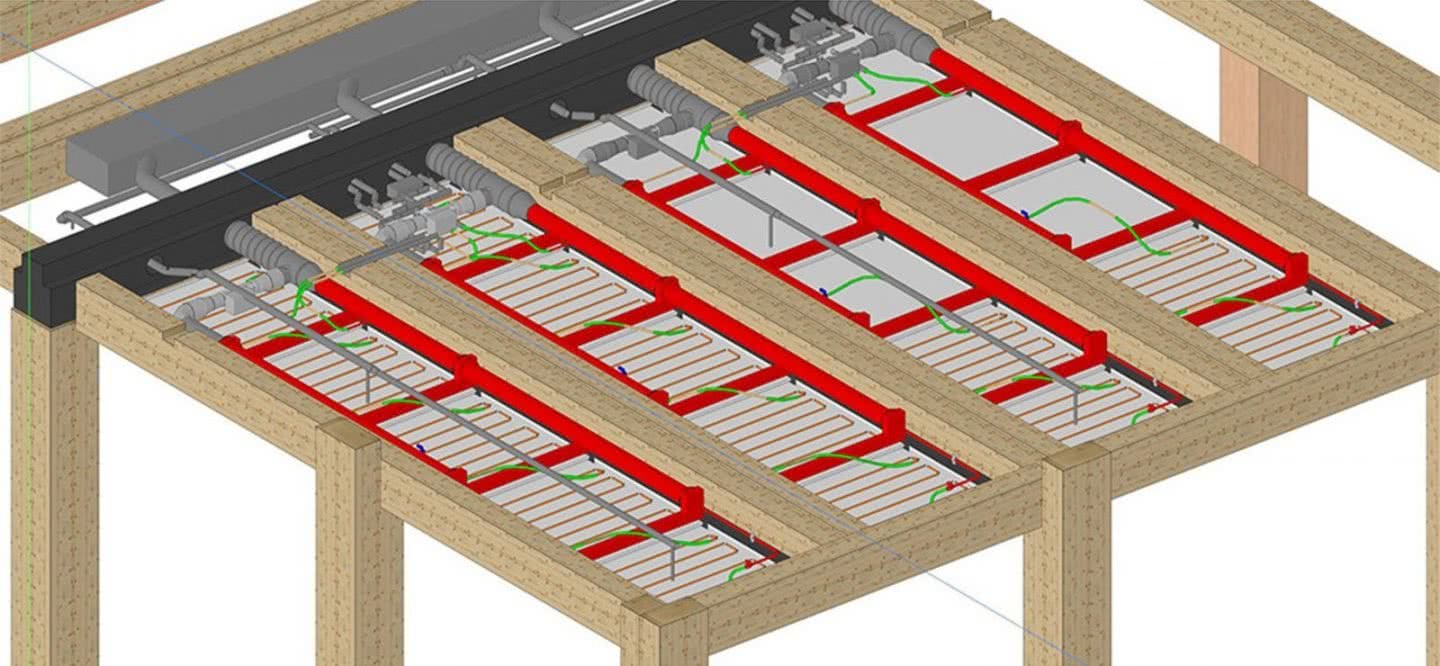

Un plafond qui aère, chauffe et refroidit

La conception d’éléments composites bois-béton et leur préfabrication sous haute surveillance en atelier rendent superflus toute une série de travaux sur le chantier : ériger des supports, envelopper, armer, poser des conduites, moins de spécialiste, bétonner, attendre …

Tous ces travaux sont en fait réalisés dans les ateliers de Erne à Laufenburg. Les éléments de plancher sont composés de poutres en lamellé-collé accolées à une dalle en béton de 12 cm d’épaisseur : cela produit juste la masse nécessaire pour la régulation thermique des pièces. Les 12 centimètres de béton peuvent être activés par de l’air tempéré durant la journée, en d’autres termes, ils peuvent être réchauffés. Et l’air ambiant se refroidit de nouveau durant la nuit.

Grâce au système Suprafloor Ecoboost, Erne a concilié trois facteurs en une solution: l’épaisseur du plafond, les coûts et la régulation thermique par la masse du bâti. La dalle porteuse en béton est articulée aux porteurs en bois, le bois reste visible sur la face inférieure et une cavité de 1.22 m de large est utilisé pour les conduites. L’habillage (voilures) a une fonction acoustique, réduisant le temps de réverbération du bruit dans les bureaux. L’air pulsé dans les pièces est aspiré par les fentes qui longent l’habillage du plancher, puis refroidi dans la cavité sous le béton et l’élément réfrigérant, avant d’être de nouveau expulsé par de minuscules trous dans les panneaux suspendus. Le renouvellement de l’air a donc lieu une centaine de fois par heure dans la cavité, sans ventilateur. Il en résulte un confort thermique optimal pour un coût d’investissement minimal – grâce à l’utilisation de la masse du bâti, on a ainsi pu réduire de 30 % l’installation de climatiseurs – et l’on peut ainsi économiser de l’énergie et du CO2.

La conception sérielle sur ordinateur permet de déterminer les raccordements névralgiques.

Images: Erne

L’assemblage du bois en détail.

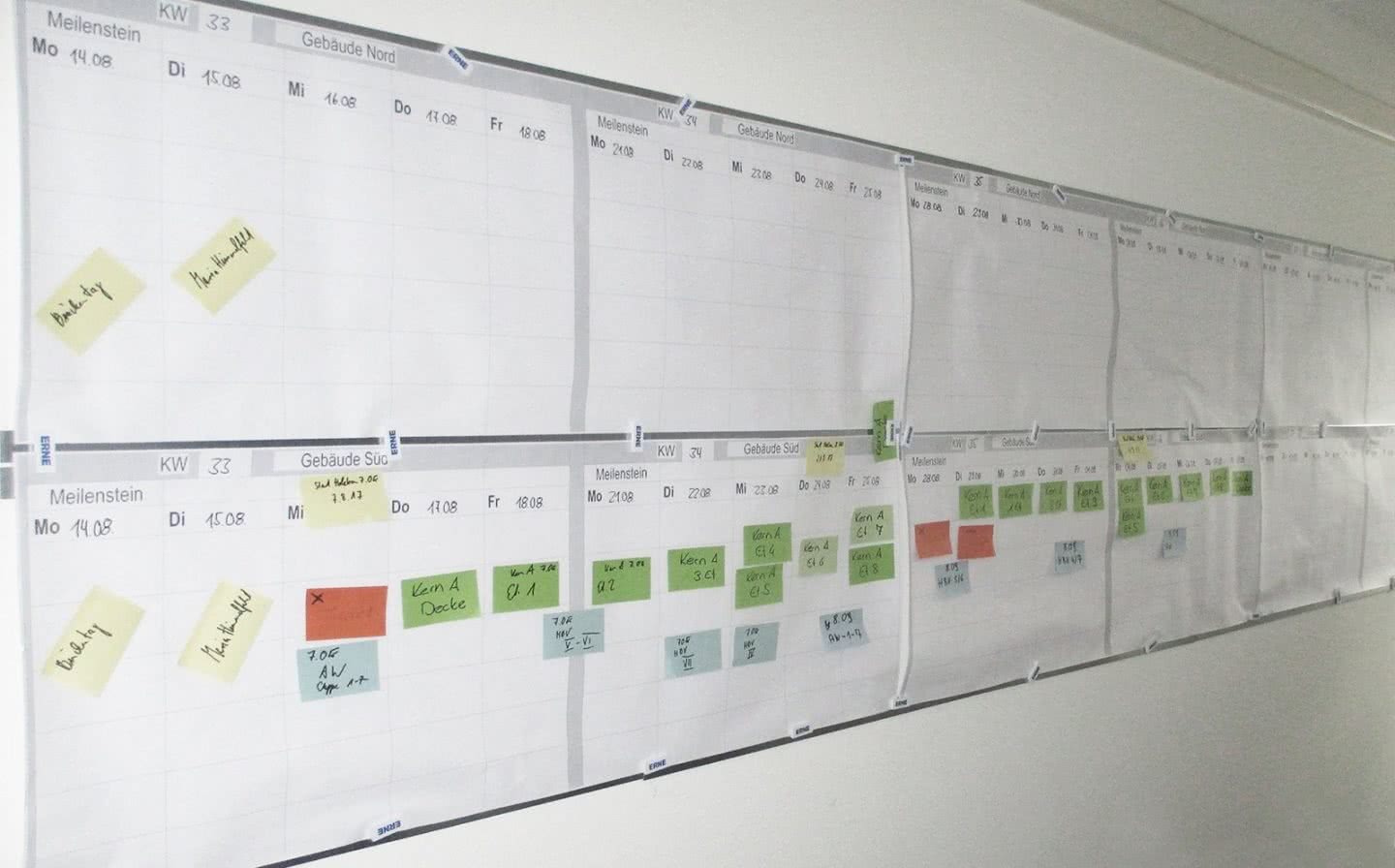

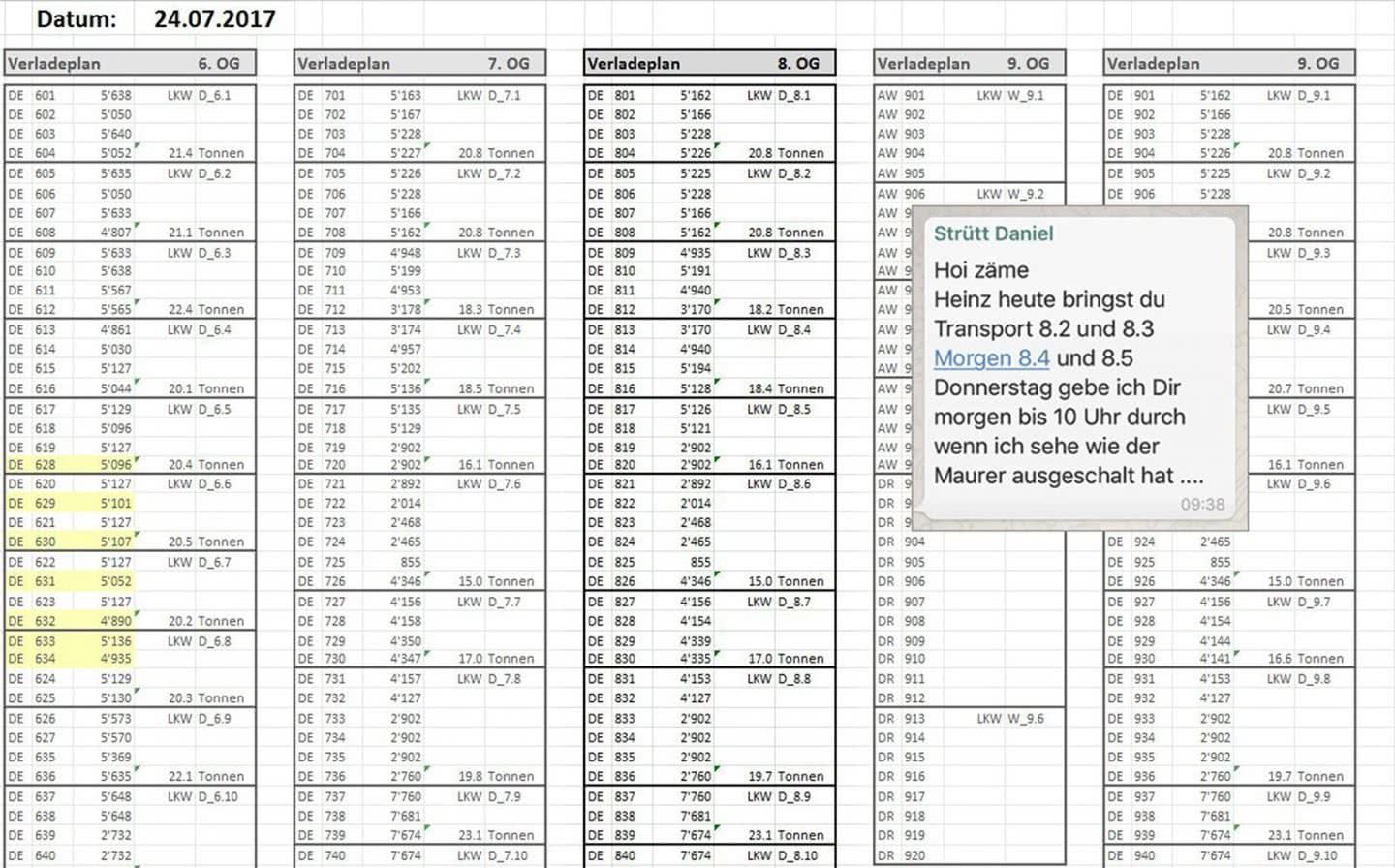

Commande par SMS

Ces éléments modifient profondément le processus de construction. Le mot-clé, c’est « Pull »-processus. Le travail en flux tendu donne le rythme, à la demi-journée et par SMS. L’attention des contremaîtres et des maîtres d’oeuvre se porte sur l’immédiat : quel élément constructif me faut-il aujourd’hui et demain ? Qui me les livre sur place ? Ce n’est qu’ainsi, au jour le jour, que l’ambitieux projet de construire un immeuble de dix étages en trois mois a pu être réalisé. La production elle-même ne connaît plus guère de marge de tolérance : elle est de l’ordre du millimètre. « La clé d’une telle organisation, c’est la collaboration entre planification et production. », déclare Patrick Suter. Ce n’est qu’ainsi qu’il a été possible d’édifier un étage complet en dix jours.

L’immeuble de bureaux Suurstoffi 22 achève le cycle de construction sur l’aire du Risch-Rotkreuz. Avec ses dix étages, c’est la première tour en bois de Suisse, haute de 36 mètres et construite avec des éléments composites bois-béton. Cette réalisation n’a été possible que depuis l’entrée en vigueur des nouvelles prescriptions de protection incendie de 2015 de l’AEAI (Association des établissements cantonaux d’assurance incendie), qui autorisent, sous certaines conditions, les constructions en bois en tant que concept standard.

Une nouvelle construction en bois de 16 étages et de 60 m de haut, est en construction sur une parcelle au sud de l’aire Suurstoffi. Elle est également réalisée avec le système de construction Suprafloor Ecoboost.

Un étage en dix jours!

Images: Erne

La structure est conçue de manière à optimiser la préfabrication d’éléments de construction identiques. Avec Proof of Concept, les planificateurs optimisent un élément constructif dans les moindres détails, prêt à être produit en série.

A l’intérieur, le bois façonne l’architecture de la méthode de construction systématique.

Construire un immeuble de bureaux en bois de dix étages n’est possible que depuis l’entrée en vigueur des nouvelles prescriptions de protection incendie de 2015. Burkard Meyer Architekten ont choisi un habillage de façade en métal.

Images: Burkard Meyer Architekten

Repères

Suurstoffi 22, Rotkreuz

Projet: tour de bureaux avec éléments préfabriqués composites bois-béton

Maître d’ouvrage: Zug Estates AG

Architecte et planificateur général: Burkard Meyer Architekten BSA, Baden

Développement système, ingénieur bois et entreprise de construction bois: ERNE AG Holzbau, Laufenburg

Usage: immeuble de bureaux

Surface: 17900 m2

Etages: parking souterrain, restaurant au rez-de-chaussée, 9 étages

Planification: juin 2016 à décembre 2017

Réalisation: février 2017 à mai 2018

Coûts de construction: env. 55 millions de francs

www.erne.net

www.burkardmeyer.ch

Écrivez un commentaire

Votre adresse e-mail ne sera pas publiée. Les champs à disposition sont marqués par un *.