Die systematische Planung stellt den Bauprozess auf den Kopf. Der Bauleiter bestimmt kurzfristig, was er am nächsten Tag braucht und teilt dies dem Lastwagenchauffeur mit. Dieser holt die Ware direkt beim Lieferanten ab, der wiederum auf Abruf produziert. Wie Erne Holzbau den Planungs- und Bauprozess des Holzhochhauses in Rotkreuz koordiniert.

Die Deckenelemente wurden in der Werkhalle von Erne in Laufenburg erstellt, auch die Betonierarbeiten. Zeit sparen wo immer möglich: Die Abbindezeit fällt nicht auf der Baustelle an. Die Elemente ob Holz oder Hybrid lagern nach der Fertigung in der Werkhalle, bis die Baustelle ruft.

Bilder: Erne

Ende letzten Jahres sind die zwei letzten Baufelder des Suurstoffi-Quartiers in Rotkreuz/Risch vergeben worden: Bauart Architekten und Planer gewannen den Studienauftrag für die Gebäude 43 und 45. An der Spitze des Suurstoffi-Areals, auf dem Baufeld 22, ist am Holzhochhaus von Burkard Meyer Architekten der Finish im Gange.

Schlagzeilen wie «36 Meter in 4 Monaten» gingen durch die Presse. Der Faktor Zeit wird immer wichtiger und fordert Alternativen zu dem jahrhundertelang bewährten Bau- und Produktionsablauf. Kürzere Bauzeiten sind das stichhaltige Argument für die Elementbauweise und den modularen Bau. Was macht die rasche Errichtung auf dem Bauplatz möglich?

Der Faktor Zeit wird immer wichtiger und fordert Alternativen zu dem jahrhundertelang bewährten Bau- und Produktionsablauf.

Ein durchkomponierter Stafettenlauf

Wenn in drei Monaten ein zehnstöckiges Gebäude errichtet werden soll, muss der gesamte Ablauf vom Start bis ins Ziel durchkomponiert sein und gleicht damit einem Stafettenlauf mit mehreren Beteiligten. Einer der Stabträger war Erne Holzbau in Laufenburg. Patrick Suter, verantwortlich für Systembau & Modultechnologie bei Erne, erklärt, dass der Sprint so gut gelaufen sei, weil sie einen grossen Teil der Strecke ohne Übergabe absolvieren konnten. Erne schnürte ein respektables Auftragspaket: Zum Holzbauingenieur addierten sich die örtliche Bauleitung, die Baumeisterarbeiten und die Fenster. So konnte der betonierte Treppen- und Liftkern parallel zur Montage der Holzbauelemente hochgezogen werden, die Bauarbeiter switchten also hin- und her zwischen Betonier- und Holzbauarbeiten. Zudem lag die Verantwortung für eine dichte Gebäudehülle bei einem Unternehmer.

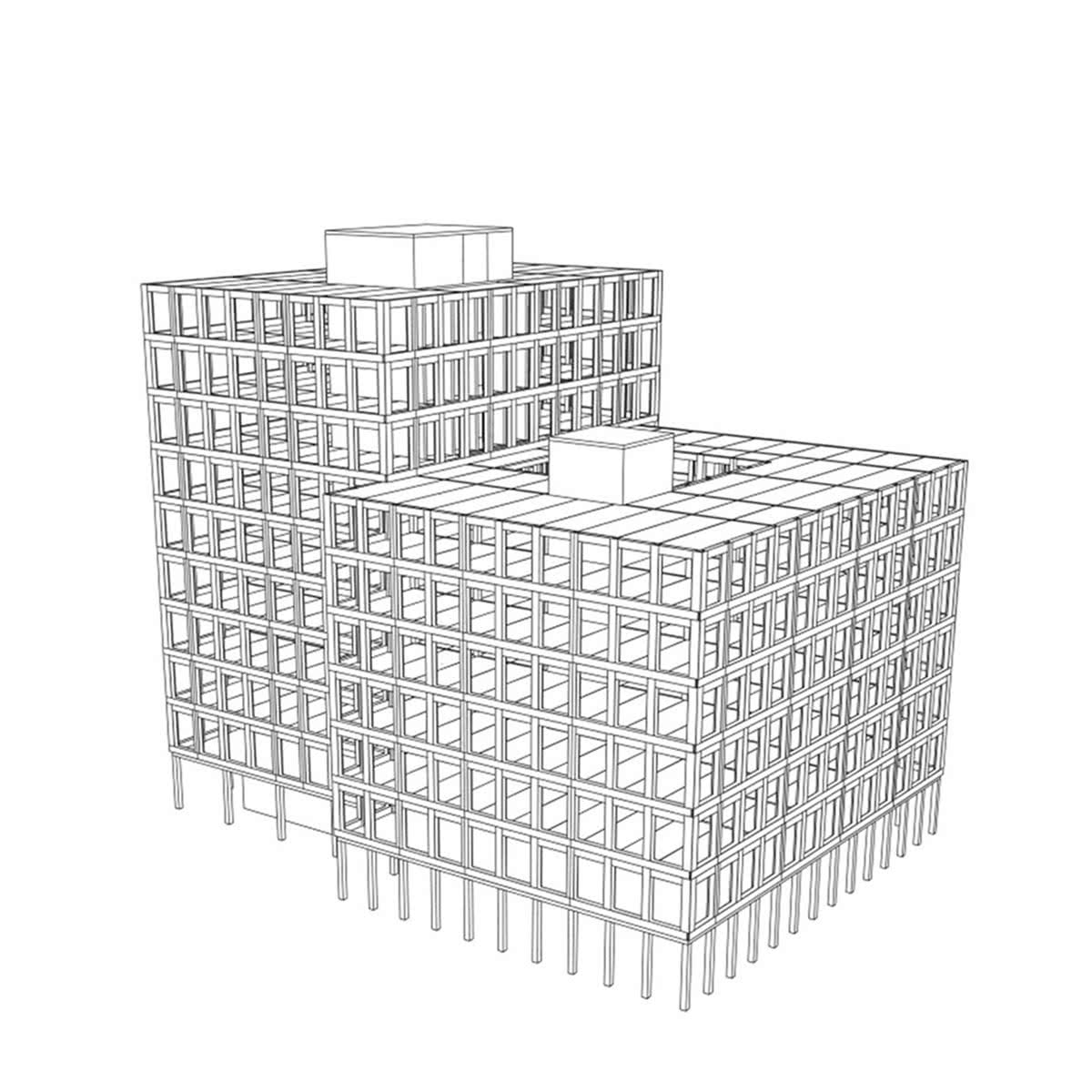

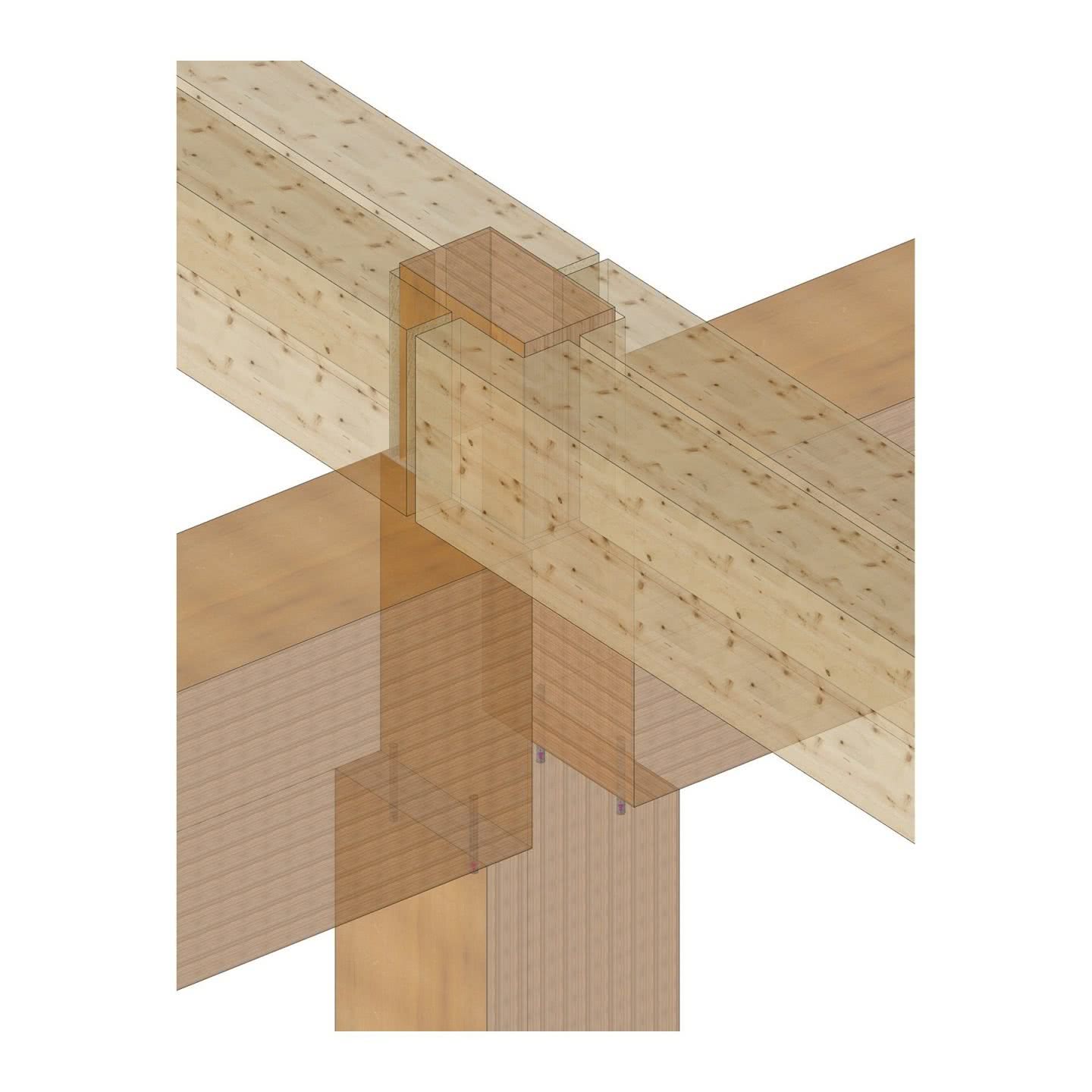

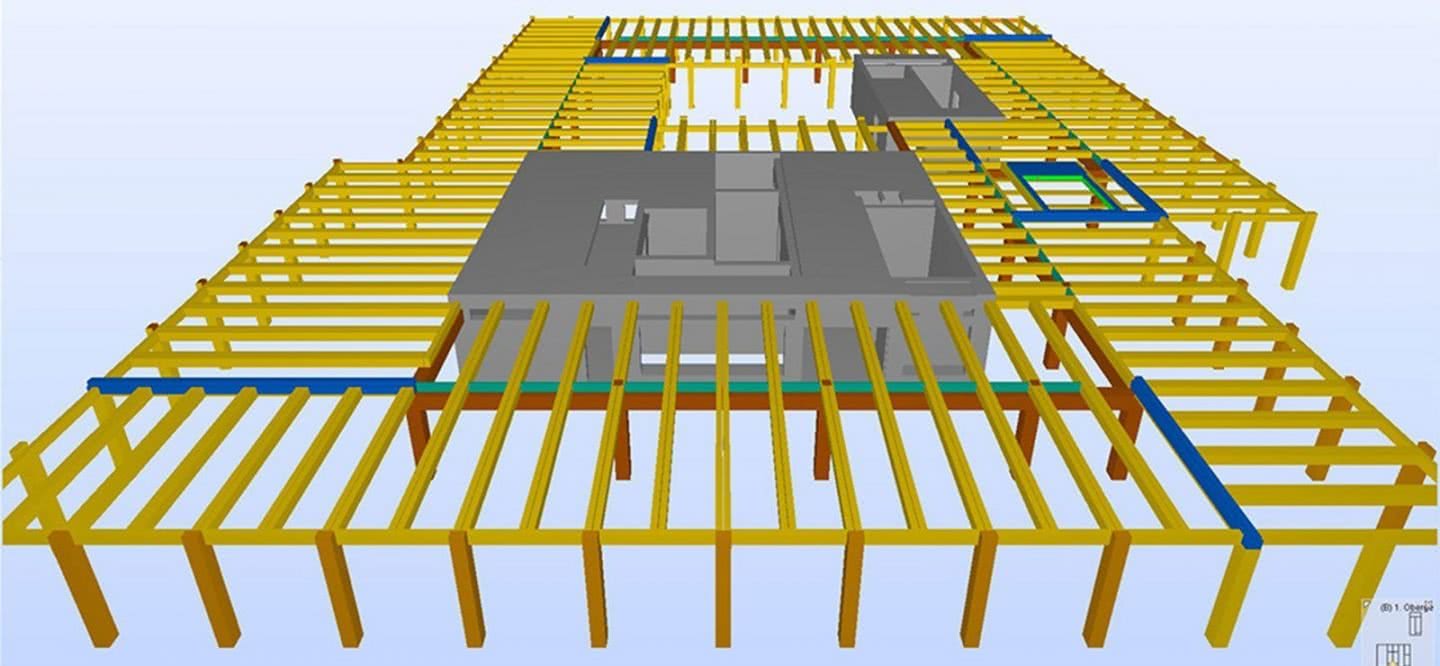

Die Bauteile kamen fertig bearbeitet auf die Baustelle: Aussenwände, Stützen und Träger aus Holz und die Holz-Betonverbunddecken. Diese Elemente sind das Herzstück des Prozesses. An den bis zu 2.40 mal 8.00 Meter grossen Teilen arbeitete Erne so lange, bis Statik, Leitungen, Brandschutz, Schallschutz und Architektur stimmten. Proof of Concept nennt sich die Vorgehensweise, wenn ein Gebäudeteil durchkomponiert wird, bis es zur Vervielfältigung taugt. Mit der Umsetzung am Computer fand das Planerteam die neuralgischen Punkte, Leitungsführungen und Verbindungen, die dann im 3-D-Modell gelöst wurden.

Der Sprint ist so gut gelaufen, weil ein grosser Teil der Strecke ohne Übergabe absolviert werden konnte.

Patrick Suter, verantwortlich für Systembau & Modultechnologie bei Erne.

Das Deckenelement das lüften, heizen und kühlen kann

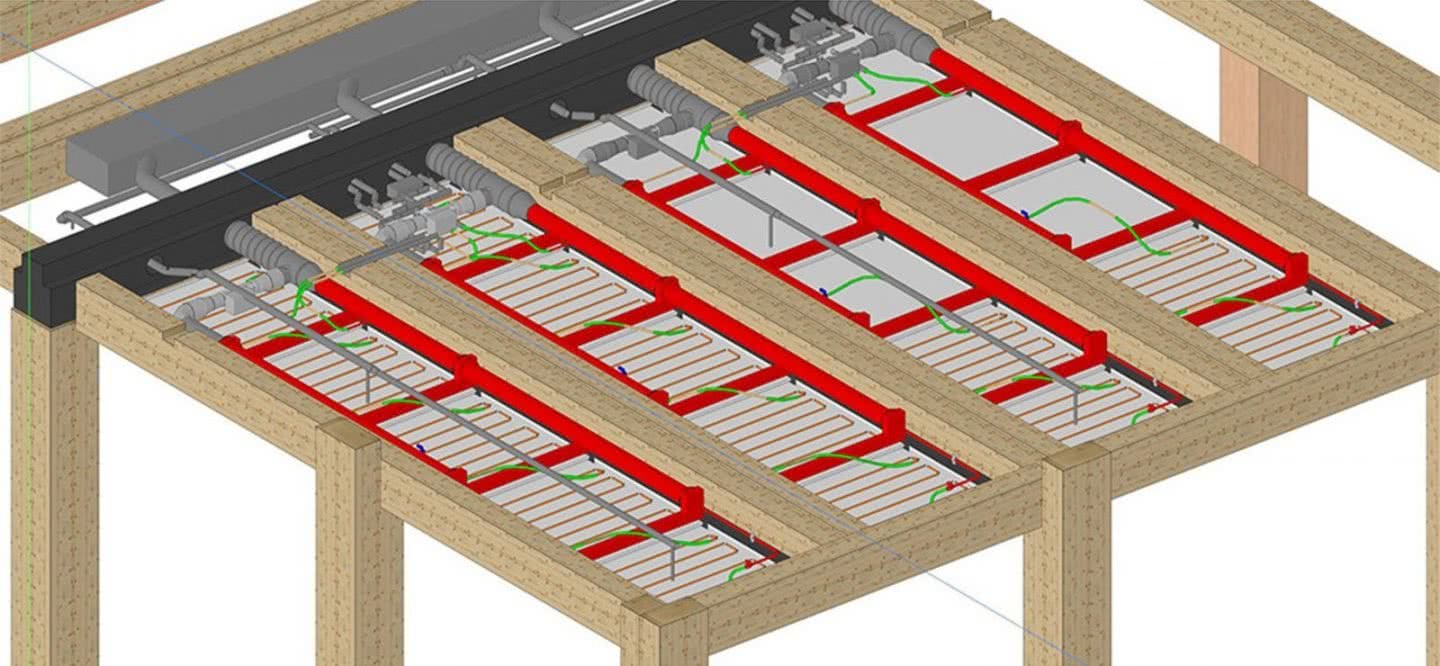

Mit der Ausarbeitung des Holz-Betonverbund-Elementes auf dem Schreibtisch, und der Vorfabrikation unter kontrollierten Bedingungen in der Werkhalle erübrigen sich auf dem Bau ein grosser Teil der Arbeiten: Stützen stellen, schalen, armieren, Leitungen einlegen, Abnahme der Spezialisten, betonieren, warten …

Das heisst, die Arbeiten werden in Ernes Halle in Laufenburg vorgezogen. Die Deckenelemente bestehen aus einem Brettschichtholzträger verbunden mit einer 12 Zentimeter dicken Betondecke: das entspricht gerade der Masse, die notwendig ist, damit die Räume thermisch kontrolliert werden können. 12 Zentimeter Beton können tagsüber durch warme Luft aktiviert, das heisst erwärmt werden. Und in der Nacht kühlt die Raumluft wieder ab.

Mit dem System Suprafloor Ecoboost konnte Erne drei Faktoren unter einen Hut bringen: die Deckenstärke, die Kosten und die thermische Nutzung der Gebäudemasse . Die tragende Betonplatte wirkt mit den Holzträgern im Verbund, das Holz bleibt von unten sichtbar und der 1.22 Meter breite Hohlraum wird für die Leitungsführung genutzt. Die Verkleidungen (Segel) sind akustisch wirksam, so dass in den Büros die Nachhallzeit minimiert wird. Durch die Art, wie die Luft in den Raum eingeblasen wird, wird sie in die Schlitze neben der Deckenverkleidung gesogen, wo sie im Hohlraum unter dem Beton abkühlt, sich ins Kühlelement senkt und danach durch winzige Löcher im Deckensegel wieder austritt. Im Hohlraum geschieht also ohne Ventilator ein Luftwechsel, pro Stunde 100 mal. Dies ermöglicht eine optimale thermische Behaglichkeit bei minimalen Investitionskosten – so können durch die Nutzung der Gebäudemasse zum Beispiel Kälteerzeugungsanlagen rund 30% geringer ausgelegt werden – und im Betrieb wird erst noch Energie und CO2 eingespart.

Mit dem der Vervielfältigung am Computer kristallisieren sich die neuralgischen Verbindungen heraus.

Bilder: Erne

Die Holzverbindung im Detail.

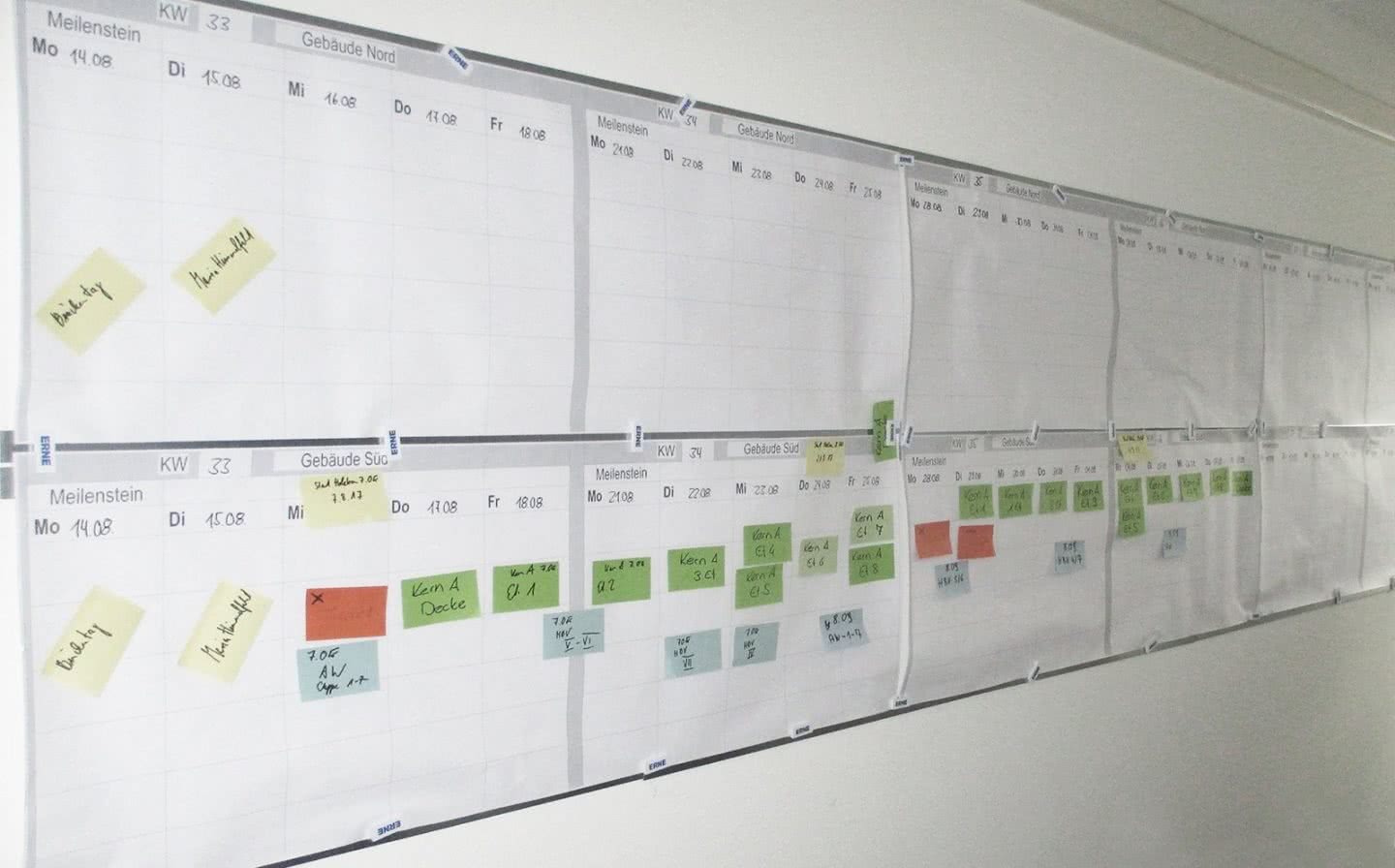

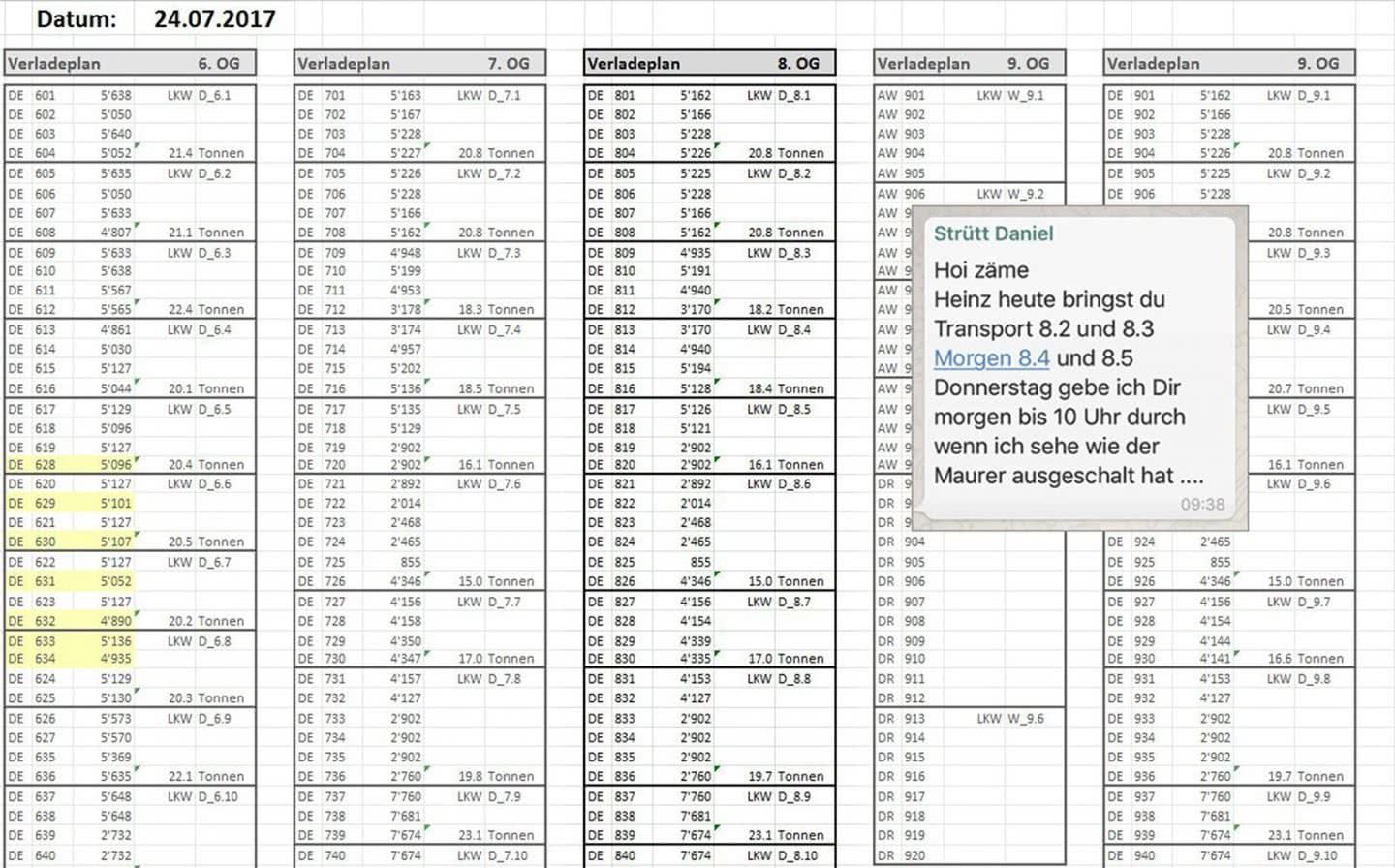

Bestellung per SMS

Solche Elemente zu versetzen, verändern den Bauprozess. «Pull»-Verfahren ist das Schlagwort. Das «ziehende» Verfahren gibt den Takt an und zwar in Halbtagen und per SMS. Der Blick der Poliere und Bauleiter geht zum unmittelbar Bevorstehenden: Welches Bauteil brauche ich heute und morgen? Wer liefert mir das Element vor Ort? Nur so – also quasi von der Hand in den Mund – war das ambitiöse Ziel erreichbar, zehn Geschosse in drei Monaten zu bauen. Toleranz gibt es auch in der Ausführung praktisch nicht. Sie liegt im Millimeterbereich. «Der Schlüssel eines solchen Systems ist die Zusammenarbeit zwischen Planung und Ausführung.», sagt Patrick Suter. So konnte ein komplettes Geschoss in zehn Tagen erstellt werden.

Das Bürohochhaus Suurstoffi 22 bildet den Abschluss auf dem Areal in Risch-Rotkreuz. Mit zehn Geschossen ist dieser Bau das erste Hochhaus in Holzbauweise in der Schweiz. Es ist 36 Meter hoch und in einer Holz-Beton-Verbundkonstruktion erstellt. Wichtige Voraussetzung für den Bau des Hochhauses war die Inkraftsetzung der seit 2015 gültigen Brandschutzvorschriften VKF (Vereinigung Kantonaler Feuerversicherungen), die unter gewissen Voraussetzungen Holzbauten als Standardkonzept zulassen.

Am südlichen Arealabschluss entsteht gerade das nächste 16 geschossige Holzhochhaus, es ist 60 Meter hoch. Es wird ebenfalls mit dem Bausystem Suprafloor Ecoboost realisiert.

In zehn Tagen ein Geschoss!

Bilder: Erne

Die Struktur ist so durchkomponiert, dass möglichst viele gleiche Elemente vorfabriziert werden konnten. Mit Proof of Concept lösen die Planer einen Gebäudeteil bis ins kleinste Detail, bis das Element vervielfältigt werden kann.

Im Innern prägt Holz die Architektur der systematischen Bauweise.

Ein zehngeschossiges Bürogebäude in Holz zu bauen, ist erst seit den 2015 geänderten Brandschutzvorschriften möglich. Beim Bürogebäude Suurstoffi 22 ist die Struktur in Holz die Fassadenverkleidung aus Metall.

Bilder: Burkard Meyer Architekten

Fakten

Suurstoffi 22, Rotkreuz

Projekt: Hochhaus in vorgefertigter Holz-Beton Verbundbauweise

Bauherrin: Zug Estates AG

Architekt und Generalplaner: Burkard Meyer Architekten BSA, Baden

Systementwicklung, Holzbauingenieur und Holzbauunternehmer: ERNE AG Holzbau, Laufenburg

Nutzung: Bürogebäude

Fläche: 17900 m2

Geschosse: Tiefgarage, EG Restaurant, 9 Obergeschosse

Planung: Juni 2016 bis Dezember 2017

Realisierung: Februar 2017 bis Mai 2018

Bausumme: ca. 55 Mio. Fr.

www.erne.net

www.burkardmeyer.ch

Schreiben Sie einen Kommentar

Ihre E-Mail-Adresse wird nicht veröffentlicht. Erforderliche Felder sind mit * markiert.